Die Modularbaureihe LPW-PowerJet ist aktuell unser stärkstes Anlagensystem zur Erzielung hochwertiger Sauberkeitsanforderungen in allen Industriebereichen.

Bis Ende der 90er-Jahre stellten in der Automobil und allgemeinen Industrie die Reihentauchanlagen in puncto Endreinigungsaufgaben das Maß aller Dinge bei den industriellen Reinigungsanlagen dar.

Inzwischen wurden diese von Ein-/Mehrkammerflutanlagen abgelöst, da diese über ein deutlich größere verfahrenstechnische Bandbreite verfügen. Selbst bei der Endreinigung medizintechnischer Produkte oder von Komponenten für die Halbleiterindustrie, die üblicherweise in Reihentauchanlagen erfolgt, sind die Kammerflutanlagen unter den Aspekten „Wirksamkeit waschmechanischer Verfahren“, „Filtrationsrate“ und „Vermeidung von Cross-Kontamination“ technisch klar überlegen. Des Weiteren handelt es sich um äußerst flexible und extrem leistungsfähige Systeme, welche auf sehr hohe Restschmutzanforderungen sowie auf eine hohe Verfügbarkeit bei niedrigen Betriebskosten ausgelegt sind.

Durch ihre konstruktive Auslegung lassen sich diese Systeme ideal in die Produktionsprozesse integrieren. Auch die Einbindung als „Quality-Gate“ in die Schnittstelle zwischen Sauber- und Reinraum oder die direkte Integration in ein Sauber-/Reinraumumfeld ist auf Grundlage des variantenreichen Baukastensystems PowerJet jederzeit möglich.

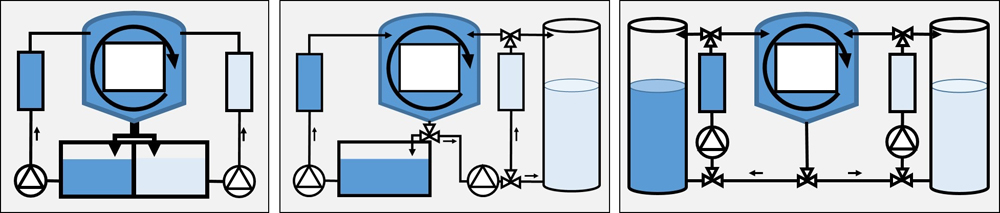

Charakteristisch für diese modulare Baureihe ist ihre hermetisch geschlossene Behandlungskammer(n) sowie die Flexibilität in Bezug auf Durchsatz, Einsatzspektrum und Upgrade-/Erweiterungsfähigkeit. Bauartbedingt erlaubt dieser Anlagentyp die Integration aller bekannten Reinigungsverfahren und Medienaufbereitungsprozesse. Mit deutlich höheren Filtrationsraten als bei allen anderen bekannten Anlagensystemen, einer optimierten verfahrenstechnischen Ausführung zur Minimierung von Cross-Kontaminationen sowie der Flexibilität in Bezug auf die eingesetzten Materialien (z. B. Edelstahl oder Kunststoff) ist die PowerJet für nahezu alle Aufgabenstellungen geeignet.

Das System PowerJet kann von Grob-/Vorreinigungsaufgaben unter robusten Industriebedingungen bis hin zu Fein- und Feinstreinigungsprozessen mit Sauber- oder Reinraumanbindung zum Einsatz kommen (Details: www.modulare-bauteilreinigung.de) Die LPW Reinigungssysteme GmbH bietet zudem die geeigneten Automations- und Steuerungssysteme. Das LPW-Spektrum reicht von der einfachen Beladeautomation bis hin zu komplexen Anbindungen an mehrstufige Vor- und Folgeprozesse, bei Bedarf auch unter dem Aspekt Losgröße 1 und Chargennachverfolgung.

Charakteristika:

- 3 Standardtypen für die Baugrößen

- 530 (Chargengröße 530 x 320 x 200mm)

- 670 (Chargengröße 670 x 480 x 300mm)

- 960 (Chargengröße 1020 x 650 x 560mm)

- sowie jede Sondergröße, ausgeführt als Ein- oder Mehrkammersystem.

- Ausführung mit stehenden oder untenliegenden Medienvorlagen

- Integration aller bekannten Reinigungsverfahren möglich (z. B. Spritz-/Flutreinigung, Ultraschall, Zyklische Nukleation, …)

- Integration aller bekannten Trocknungsverfahren möglich (z. B. Heißluft-, Vakuum-, CNp-, Dampftrocknung, …)

- Integration aller bekannten Medienaufbereitungsverfahren möglich (z. B. Vollstrom-, Bypasssysteme)

Mögliche Einsatzspektren (Beispiele)

- Hochwertige Feinreinigung:

- Bauteile aus Metall, Kunststoff oder Keramik

- Schüttware oder positionierte Einzelkomponenten

- Voll- oder teilautomatisiert, z. B. Diesel-Einspritzkomponenten

- Reinigung auf Restschmutz oder Oberflächenspannung

- Prozesssichere Entfernung von Spänen und Bearbeitungsrückständen nach der mechanischen Bearbeitung

- Vorbereitung für Mess-/Dichtprüfoperationen, z. B. Anbaukomponenten Motoren-/Getriebefertigung

- Reinigung auf Restschmutz oder Oberflächenspannung

- Hochwertige Feinstreinigung:

- Bauteile aus z. B. Edelstählen, Titan, Kunststoff oder Keramik für die Medizintechnik, Halbleiter-/Elektronikbranche, Luft- und Raumfahrt oder der optischen Industrie

- Einsatz aller bekannten waschmechanischen und nasschemischen Flut- und Spritzverfahren

- Positionierte Einzelkomponenten

- Voll- oder teilautomatisiert

- Reinigung auf branchenspezifische Sauberkeitsanforderungen

- Beseitigen von Grobverschmutzungen:

- Vorbereitung für Gebrauchtmotorenüberholung, z. B. vor Rissprüfungen, nach dem Läppen, nach Schleif- und Poliervorgängen

- Reinigen vor/nach dem Thermischen Entgraten

- Entfernen von Zunderrückständen vor der Endmontage/Weiterverarbeitung

- Entfernen von Öl-/Emulsionsrückständen als TEM Vorbereitung z. B. Hydraulikkomponenten

- Reinigen von Motor- und Getriebekomponenten

- Aluminium-, Stahl- und Graugusskomponenten

- Prozesssichere Entfernung von Spänen und Bearbeitungsrückständen nach der mechanischen Bearbeitung

- Vorbereitung der Komponenten für Mess-/Dichtprüfoperationen

- Reinigung auf Restschmutz oder Oberflächenspannung

- Reinigen vor/nach der Wärmebehandlung (Härten)

- Beseitigen von organischen Rückständen (i. d. R. Emulsion)

- Reinigen von behandelten Bauteilen vor der Weitermontage